光伏支架断裂、储能柜起火、塔筒倒塌:新能源狂奔时代,谁在为安全“踩刹车”?

作者:发布时间 : 2026-02-13 类型:权威检测标签: 认证证书事故发生后,人们往往追问“谁的责任”;

而事故发生前,我们更该追问“谁在守护”。

光伏板在屋顶上、风机在山脊上、储能柜在城市边缘——它们被寄予厚望,却很少有人问:谁来守护这些“没有驾驶舱”的重资产,让它们安全跑完生命周期?

答案是:无损探伤与材料检测。这正是我们每天都在做的事。

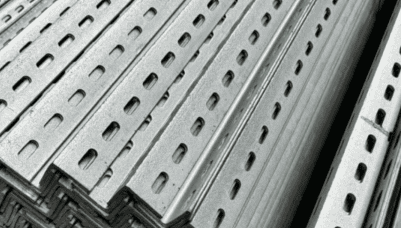

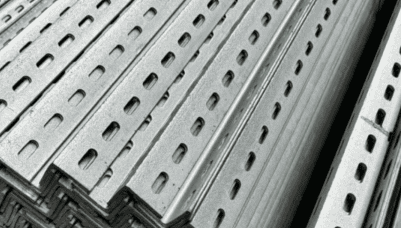

光伏电站支架那些看不见的“疲劳”

风吸力——当强风掠过光伏阵列,支架面临反复的正负压交变载荷;

积雪载荷——北方的冬季,每平方米积雪可达百公斤以上;

温差应力——昼夜交替、四季轮转,金属在反复的热胀冷缩中悄然“衰老”;

微动磨损——螺栓与连接孔的无数次微小位移,正在磨穿阳极氧化膜。

我们的检测能做什么?

1.材料入厂把关

•热浸镀锌层测厚(预防过早锈蚀)

•铝合金牌号确认与力学性能验证

•不锈钢应力腐蚀倾向评定

2.焊接节点探伤

•立柱与斜撑角焊缝——磁粉检测(MT)捕捉表面微裂纹

•导轨对接焊缝——超声检测(UT)探查内部未熔合

•连接板节点——渗透检测(PT)适用于奥氏体不锈钢构件

3.在役支架“体检”

•螺栓预紧力衰减测试:振动工况下,连接螺栓预紧力每年衰减3%-8%

•超声测厚:检测截面锈蚀减薄,预判剩余寿命

•数字图像相关法(DIC):非接触式全场应变分析,锁定应力集中区

陆上风机塔筒高度普遍突破100米,海上风机更是达到160米以上。一座5MW风机的单日停机损失超过5万元。

但运维现状令人担忧:

•塔筒焊缝隐蔽:内外壁防腐涂层覆盖,宏观裂纹无法目视发现;

•法兰螺栓群数量庞大:单台机组法兰螺栓达200-400颗,人工检测耗时费力;

•高空作业风险:传统脚手架或吊篮检测,安全成本高、窗口期短。

风电无损检测的技术突围

TOFD与相控阵超声——厚壁焊缝的“透视眼”

常规超声检测(UT)对缺陷高度定量能力有限。而衍射时差法(TOFD)通过捕捉缺陷端点的衍射波,可精确测量裂纹垂直高度,误差≤0.5mm。

相控阵超声(PAUT)则利用电子扫描实现声束偏转与聚焦,一次扫查即可生成焊缝的扇形B扫图像,缺陷识别率较常规UT提升30%以上。