耐磨合金钢检测

作者:发布时间 : 2025-10-17 类型:权威检测标签: 认证证书耐磨合金钢是一类在磨损工况下具有高强度、硬度及耐磨性的特殊钢材,应用于机械、冶金、矿山等领域。根据合金元素总量分为低合金钢(≤5%)、中合金钢(5%-10%)和高合金钢(>10%)三类,包含奥氏体锰钢、中铬钢、低合金钢等类型。

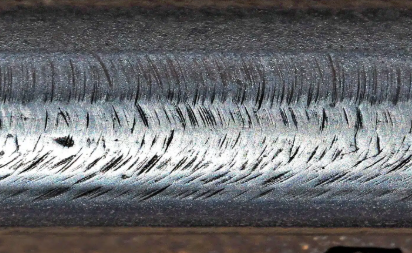

其通过添加铬、钼、锰等元素提升淬透性和耐磨性,热处理工艺包括水淬/油淬马氏体钢、正火珠光体钢等,适用于不同冲击载荷场景。例如水淬低合金钢用于挖掘机斗齿、球磨机衬板,珠光体钢用于磨煤机空心球,铸造石墨钢则应用于冶金轧辊。研究显示,回火脆性、变质处理及组织遗传性对材料的金相组织和力学性能具有关键影响,需优化热处理工艺以提高性能。

在耐磨合金钢中,合金元素总量(Fe、C及有害元素和隐存元素)不得高于5%即称为低合金钢(5-10%为中合金钢,10-15%为高锰钢),低合金钢的力学性能特别是硬度和韧性可以在很大的范围内调整,可根据不同的使用条件,将强度、冲击韧度和耐磨性能综合考虑和匹配。只要不因脆性而引起断裂,其耐磨性随硬度的提高而增强。

通常低合金耐磨钢以高强韧性、高硬韧性著称。其强度和硬度高于耐磨锰钢而在非大冲击磨损工况可替代锰钢;其塑、韧性高于耐磨铸铁,而在一定冲击载荷的磨损工况,使用寿命高于耐磨铸铁。

耐磨刚加入合金元素的主要目的在于提高淬透性、强度、韧度和耐磨性。最常用的添加元素是Mo、Cr、Mn、Ni、和Si等。

耐磨低合金钢的铸造、焊接性能与其它低合金钢相似,碳量高时焊接性能较差。低合金耐磨钢,可按热处理和含碳量分类。

耐磨合金钢应用于有一定冲击载荷的磨料磨损工矿条件,它是指为满足特定的性能要求而有目的的加入其它元素的钢材。如为提高强硬度、韧性淬透性及各项综合性能指标而加入的元素称为合金元素。淬火的有铬(Cr)、镍(Ni)、钼(Mo)、铜(Cu)、硅(Si)、锰(Mn)、钒(V)、钛(Ti)、稀土(Re)、钨(W)、硼(B)甚至有些有害元素在特定环境条件下为满足特别需求,亦可称为合金元素,如硫(S)、磷(P)等,耐磨合金钢大致分为奥氏体锰钢、中铬钢、低合金钢和石墨钢五大类,分别适用不同工矿条件。

力学性能测试用于评估耐磨合金钢的强度、韧性和硬度,这些都是影响耐磨性的关键因素。

硬度检测:通常使用布氏硬度计(HBW)、洛氏硬度计(HRC)等方法,来评估材料的表面硬度和整体硬度。

拉伸测试:通过拉伸试验来测定材料的抗拉强度、屈服强度、延伸率和断面收缩率等指标。

冲击测试:采用夏比冲击试验等方法,评估材料在受到冲击载荷时的韧性,这对某些高冲击工况下的耐磨合金钢至关重要。