产品失效,谁之过?材料和零部件“体检”的必要性

作者:发布时间 : 2025-09-30 类型:权威检测标签: 认证证书产品失效是指产品失去其原有功能、性能或使用价值的状态。这可能导致产品无法正常工作,甚至危及人身或财产安全。导致产品失效的原因多种多样,包括设计缺陷、材料问题、生产工艺不当、使用环境不适宜或维护保养不足等。为了预防失效,制造商通常会进行失效分析,识别失效原因并采取纠正措施。

产品失效的原因可能非常复杂,常见包括:

设计原因:产品的结构设计存在缺陷。

材料原因:材料质量不合格、性能不符合要求或成分不当。

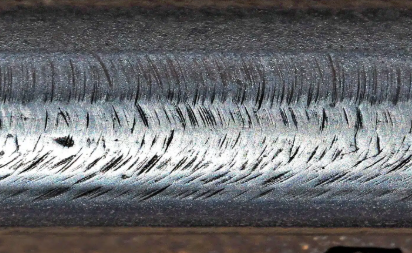

制造原因:生产工艺、加工过程或装配存在问题。

使用原因:用户使用方法不当、操作失误。

环境原因:产品所处的使用环境过于恶劣,超过其承受能力。

维护原因:缺乏适当的维修保养。

如何应对产品失效?

失效分析:当产品失效后,需要进行失效分析,即识别导致失效的根本原因和机理。

纠正措施:根据失效分析的结果,制造商可以采取相应的纠正措施,以防止失效再次发生。

质量控制:在生产或产品支持流程中,失效分析作为一项质量控制手段,有助于提高产品质量和客户满意度。

早期失效率高的原因是产品中存在不合格的部件;晚期失效率高的原因是产品部件经长期使用后进入失效期。机械产品中的磨合、电子元器件的老化筛选等就是根据这种失效规律而制定的保证可靠性的措施。失效按其工程含义分为暂失效和永久失效、突然失效和渐变失效,按经济观点分为正常损耗失效、本质缺陷失效、误用失效和超负荷失效。产品的种类和状态繁多,失效的形式也千差万别。因此对失效分析难以规定统一的模式。失效分析可分为整机失效分析和零部件残骸失效分析,也可按产品发展阶段、失效场合、分析目的进行失效分析。失效分析的工作程序通常分为明确要求,调查研究,分析失效机制和提出对策等阶段。失效分析的核心是失效机制的分析和揭示。

失效机制是导致零件、元器件和材料失效的物理或化学过程。此过程的诱发因素有内部的和外部的。在研究失效机制时,通常先从外部诱发因素和失效表现形式入手,进而再研究较隐蔽的内在因素。在研究批量性失效规律时,常用数理统计方法,构成表示失效机制、失效方式或失效部位与失效频度、失效百分比或失效经济损失之间关系的排列图或帕雷托图,以找出必须首先解决的主要失效机制、方位和部位。任一产品或系统的构成都是有层次的,失效原因也具有层次性,如系统-单机-部件(组件)-零件(元件)-材料。上一层次的失效原因即是下一层次的失效现象。越是低层次的失效现象,就越是本质的失效原因。