单张纸胶印油墨

发布时间 : 2020-03-10CS87.080

分类号:A17

备案号:39412-2013

OB

中华人民共和国轻工行业标准

QB/T2624-2012

代替QB/T2624-2003、QB/T3598-1999

单张纸胶印油墨

Sheet-fed offset ink

2012-12-28发布

2013-06-01实施

中华人民共和国工业和信息化部发布

QB/T2624-2012

前言

本标准按照GB/T1.1-2009给出的规则对QB/T3598-1999《胶印亮光油墨》及QB/T2624-2003

《胶版单张纸油墨》进行修订。

本标准与QB/T3598-1999、QB/T2624-2003相比,主要技术差异如下:

将标准名称修改为《单张纸胶印油墨》

调整颜色指标表示方法(见3.1,2003年版的4.1表1)(见3.1,1999年版表格);

调整流动度指标(见3.1,2003年版的4.1表1)(见3.1,1999年版表格)

调整着色力范围(见3.1,2003年版的4.1表)(见3.1,1999年版表格)

调整黏性指标范围(见3.1,2003年版的4.1表1)(见3.1,1999年版表格)

调整结膜干燥指标(见3.1,2003年版的4.1表2);

增加可溶性元素的限量(见3.1)

增加某些有害元素的限量(见3.2);

增加附录C(规范性附录)油墨光泽检验方法(见附录C);

调整保质期限:二年调整为3年(见6.4.2,200年版的7.7)(见6.4.2,1999年版5.7)。

本标准由中国轻工业联合会提出。

本标准由全国油墨标准化技术委员会(SAC/TC127)归口。

本标准起草单位:杭华油墨化学有限公司、上海油墨泗联化工有限公司、浙江永在化工有限公司、

深圳深日油墨有限公司、上海牡丹油墨有限公司、天津天女化工集团股份有限公司、上海现代环境工程

技术有限公司。

本标准主要起草人:黄荣海、陈役、吴敏、高继伟、陈爱军、陈芳、朱澐

本标准自实施之日起,代替原轻工行业标准B/T3598-1999《胶印亮光油墨》、QB/T2624-2003

《胶版单张纸油墨》。

QB/T2624-2012

单张纸胶印油墨

1范围

本标准规定了单张纸胶印油墨(哑光型、合成纸型油墨除外)的产品分类、要求、试验方法、检验规

则和标志、包装、运输、贮存。

本标准适用于在单、双或多色胶印机上使用的,在纸张、薄膜等承印物上印刷图片及商标等胶印单

张纸油墨。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件

GB/T191包装储运图示标志

GB/T3186涂料产品的取样

GB/T14624.1油墨颜色检验方法

GB/T14624.2油墨着色力检验方法

GB/T14624.3油墨流动度检验方法

GB/T14624.4油墨结膜干燥检验方法

GB/T18723印刷技术用黏性仪测定浆状油墨和连接料的黏性

QB2930.1油墨中某些有害元素的限量及其测定方法第1部分:可溶性元素

QB2930.2油墨中某些有害元素的限量及其测定方法第2部分:铅、汞、镉、六价铬

3要求

3.1产品各项技术性能指标应符合表1规定。

表1技术性能

颜色类别颜色细度1细度2流动度黏性色力结膜干燥固着速度流动值光泽

级/um/um/mm

%/h

/min/mm

1%

黄

≥4≤12.5≤15.027~377~1395~05≥6≤4032~40≥5

红≥4≤12.5≤15.028~3871395~105≥6≤4033~41≥55

蓝≥4≤12.5≤15.027~377~1395105≥6≤4033~41≥55

黑≥4

≤12.5≤15.027~377~1395~105≥6

≤4034~42≥55

中间色≥4≤12.5≤15.027~377~1395~105≥6

41

≤4032~41≥55

白≥4≤12.5≤15.027~377~1390~11032~40

撤淡剂≥4≤12.5≤15.030~406~13

/

注:细度1依据本标准中附录A方法一,细度2依据本标准中附录A方法二,指标与方法对应二者选一。

1

QB/T2624-2012

3.2本产品有害可溶性元素的最大限量应符合表2的规定。

表2有害可溶性元素的最大限量

单位为毫克每千克

元素名称锑sb砷As钡Ba镉d铬Cr铅PHg硒e

限量

60

25

1000

75:60

9060

500

注:大红墨、金红墨的钡元素的最大限量不在此范围

3.3铅Pb、汞Hg、镉Cd、六价铬Cr(Ⅵ的总含量应小于100mg/kg

4试验方法

4.1颜色按GB/T146241进行检验。

4.2细度按附录A进行检验。

4.3流动度按GB/T14624.3进行检验。

4.4黏性按GB/T187232进行检验。

4.5着色力按GB/T14624.2进行检验。

4.6结膜干燥按GB/T14624.4进行检验。

4.7固着速度按附录B进行检验。

4.8光泽按附录C进行检验。

4.9流动值按附录D进行检验。

4.10有害可溶性元素的最大限量按QB2930.1进行检验。

4.11铅Pb、Hg、镉Cd、六价铬Cr()的总含量按QB2930.2进行检验。

5检验规则

5.1组批与抽样

5.1.1组批

以一次投料单机或机组完成的单位产品为一批。

5.1.2抽样

产品按GB/T3186方法进行取样,样品应分两份,一份封存备查,另一份作检验用样品。

5.2检验分类

5.2.1分类

产品检验分出厂检验和型式检验。

5.2.2出厂检验

出厂检验的检验项目为颜色、细度、流动度、黏性。

5.2.3型式检验

型式检验的检验项目为本标准要求中规定的全部项目。当有下列情况之一时,应进行型式检验:

a)新产品或老产品转厂生产的试制定型鉴定;

b)因结构、材料、工艺有较大改变,可能影响产品性能时;

c)正常生产后,型式检验周期为1年;

1

d)长期停产后,恢复生产时;

e)国家质量监督部门提出要求时。

2

QB/T2624-2012

5.3判定规则

检验结果中全部指标符合本标准要求时,判定该批产品为合格品。如有一项及以上指标不符合本标

准要求,则从同批产品中重新加倍取样对不合格项进行复检,复检后仍有一项及以上不符合本标准要求

时,则判该批产品为不合格品。

6标志、包装、运输、贮存

6.1标志

产品包装上的标志应有商标、企业名称和地址、产品名称、产品标准编号、型号、批号、生产日期、

保质期、净含量及产品质量检验合格证明。当用户有要求时,附上使用说明或产品安全说明书(MSDS)

包装贮运图示标志应该符合GB/T191的规定。

6.2包装

产品用铁桶(盒)密封包装,铁桶(盒)再装入外包装纸箱内。

6.3运输

6.3.1产品在符合6.2的要求下,可用车、船、飞机等交通工具运输。

6.3.2运输过程中不应抛、摔、碰撞,以防包装破损、油墨溢出。

6.4贮存

6.4.1产品不应露天存放,库房应干燥、通风,防止受潮,远离火源。

6.4.2产品自生产之日起,保质期为3年。

3

QB/T2624-2012

附录A

(规范性附录)

油墨细度检验方法

A.1范围

本方法规定了单张纸胶印油墨细度的检验方法。

本方法也适用于其他胶印浆状油墨细度的检验

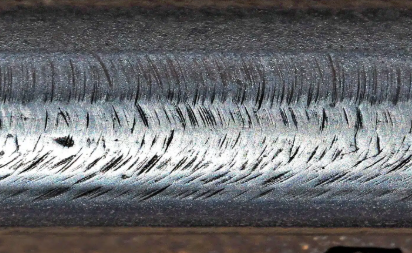

A.2方法双槽油墨细度线条痕迹法

A.2.1原理

在槽深从25m到0μm成直线连续变化的细度板上放置试样,用刮刀刮成试样墨膜,从墨膜中产

生的线条来测定该试样粒子大小,从而观察试样的研磨程度,以颗粒划痕的位置及数量来判断油墨的细

度。

A.2.2工具与材料

A.2.2.1.调墨刀。

A.2.2.2玻璃板。

A.2.2.3工业用乙醇。

A.2.2.4洁净棉纱

A.2.3仪器

双槽细度计,见图A.1。

A.2.4检验条件

检验应在(23±2)℃条件下进行。

A.2.5检验步骤

A.2.5.1取适量油墨,置于玻璃上,调墨刀将其用油墨油调至黏性7±1.黏性低于7的油墨,可直接测

试。

A.2.5.2用调墨刀取少许油墨置于刮板细度计凹槽深度10刻度(25m)处,将刮刀垂直横置于细度计

凹槽处之油墨上,刮刀保持垂直,手指尖捏住刮刀上部的两端往下按压,用4s以上的时间,向0刻度方

向均匀刮动。

A.2.5.3刮好后,立即视检二槽表面,读取油墨在二槽上呈现的划道痕迹数和与之对应的刻度数值。

A.2.6检验结果

A.2.6.1试验由刮刀的刮动出现不同长度的划痕线,在一条槽的试样表面出现3条或3条以上的刻度位

置为a;同时检视出现10条或10条以上的刻度位置为b。读取这两个数值,作为检验结果。

A.2.6.2记录方法:根据A.2.6.1位置a、b的刻度表示研磨度。如果位置a的刻度为12.5um,位置b

的刻度为10.0m,记录方法如下:研磨度1.5a、10.0b,细度为12.5m

A.2.6.3细度计为双槽,每刮一次则为一个平行试验,如两槽读取的细度数据相差一个刻度,则试验

应重做。

QB/T2624-2012

MPIRI

图A.1双槽细度仪

A.3方法二油墨细度颗粒法

A.3.1原理

以刮板细度计测定油墨颗粒研细程度及分散状况,以微米表示。

A.3.2工具与材料

A.3.2.1调墨刀。

A.2.3.2玻璃板。

A.2.3.3吸墨管:容量0.5mL

A.2.3.4放大镜:5倍~10倍。

A.2.3.5六号调墨油:黏度140mpas~160 mPa-S

A.2.3.6工业用乙醇。

A.2.3.7洁净棉纱。

A.2.3.8酸式滴定管:容量25mL

A.2.3.9仪器:刮板细度计一套:QXD-50型,分度值2.5μm,见图A.2

5

QB/T2624-2012

1一带有微米刻度的凹槽;2一刮刀与刮板垂直90°操作;3--刮刀。

图A.20~50μm细度计

A.3.3检验条件

检验应在(23±2)℃条件下进行。

A.3.4检验步骤

A.3.4.1以0.5mL吸墨管,取受试油墨0.5mL于玻璃板上,根据流动度的大小加六号调墨油进行稀释。

流动度在24mm以下加18滴(或以每滴0.02L计算加.36mL);25mm~30mm加14滴(或0.28mL);

36mm~45mm加10滴(或0.20mL);46mm以上不加油。

A.3.4.2用调墨刀挑取已调均匀的油墨,置于刮板细度计凹槽深度50um处,将刮刀垂直置于刮板细度

计凹槽处之油墨上,刮刀保持垂直,双手均匀适当用力自上而下刮至um处,使油墨充满刮板细度计凹

槽,槽外平面不应留有油墨。

A.3.4.2刮好后,立即将刮板细度计表面以3°角斜对光源,立即用5倍~10倍放大镜视检凹槽表面,

读取油墨在凹槽上呈现的颗粒密集点数值。

A.3.5检验结果

.3.5.1在一刻度范围内超过10个颗粒算上刻度数值,不超过10个颗粒算下刻度数值,即为油墨的细

度数值。

A.3.5.2油墨细度检验需重复2次~3次取平均值,如相差一刻度应重新测试

QB/T2624-2012

附录B

规范性附录)

固着速度检验方法

B.1范围

本方法规定了单张纸胶印油墨固着速度的检验方法。

本适用于其他胶印浆状油墨固着速度的检验

C.2原理

测定油墨转印到纸张上后初期干燥的最短时间,以分钟表示。

D.3工具与材料

E.3.1调墨刀。

F.3.2玻璃板。

G.3.3裁纸刀

H.3.4可调整容量的吸墨管:最小刻度为0.05mL。

I.3.5秒表:分度值0.2s

J.3.6胶水。

K.3.7铜版纸:157g/m2(双面),尺寸300mm×270mm

L.3.8洁净棉纱

M.3.9擦洗溶剂:汽油或工业用乙醇。

N.4仪器

印刷适性仪见图B.1

O.5检验条件

检验应在温度(23±2)℃,相对湿度(65±5)%条件下进行。

P.6检验步骤

Q.6.1开动印刷适性仪试验机,擦洗清洁胶辊钢辊及手摇夹纸器等部件,并确认胶辊与铜辊左右两

端压力均衡。

R.6.2用调墨刀将受检油墨在玻璃板上调动1次,然后用调墨刀将调均的受检油墨装入0.075mL的吸

墨管内刮平,不能有气泡

S.6.3把吸墨管中的油墨均匀地放到印刷适性仪的胶辊上(胶辊设有4分割胶辊,一次可同时进行4只试

样)

/

T.6.4将胶辊与钢辊之间接触,用适性仪上的松紧手轮调节好固定压力。

U.6.5将准备好的铜版纸在手摇夹纸器上夹住(夹纸器与胶辊的距离是固定的)

V.6.6以手摇动胶辊数转,开动机器2min,将墨打匀立即旋松机器后面手轮,使胶辊离开钢辊后,再

关掉机器。

1)纸张应符合GB/T103351表1优等品(有光型)质量指标要求。

7

QB/T2624-2012

B.6.7以手摇夹纸器在胶辊上进行制样,速度应均匀,制样后立即开启秒表,开始记录时间。

--17

16

3

1—匀墨高低速开关;2匀墨高开关;3油开关;4压力表;5调压手轮;6-匀墨下辊;7一匀墨上辊8铝辊

9-铝辊调速器;10-压印开关;11-离合开关:12总电源开关;13—保险丝:14、17一匀墨辊;15、16一胶辊。

图B.1印刷适性仪

B.6.8取下印刷好的铜板纸,用裁纸刀裁成10mm宽的印样条数条,备用

B.6.9将印刷适性仪胶辊和钢辊擦洗干净,并松开机器后面的手轮。

B.6.10将裁下印好的印样条两头沾少许胶水,反贴在另一张铜板纸上(离上端45mm处),再放在适性

仪的手摇夹纸器上定时间隔压印,每印1次需调换1条裁下备用的印样条,直到铜板纸上没有颜色为止。

B.7检验结果

按B.6.10定时间隔压印,直至没有颜色,总共需要的时间即为油墨的固着速度。

8

QB/T2624-2012

附录C

(规范性附录)

油墨光泽检验方法

C.1范围

本方法规定了单张纸胶印油墨光泽检验方法。

本方法也适用于其他胶印浆状油墨光泽的检验。

C.2原理

以一定的入射角,用光电原理测量印样表面正反射出来的光量,以百分比表示。

C.3工具与材料

C.3.1反射光泽仪。

C.3.2铜版纸2:157g/m2(双面),尺寸300mm×270mm

C.3.3印刷适性仪。

C.3.4可调的吸墨器。

C.3.5印刷适性仪配套的二分割胶辊。

C.4检验步骤

C.4.1制样过程

C.4.1.1开动印刷适性仪试验机,擦洗清洁胶辊、钢辊及手摇夹纸器等部件,并确认胶辊与铜辊左右

两端的压力均衡。

C.4.1.2用调墨刀将受检油墨在玻璃板上调动15次,然后用调墨刀将调均的受检油墨装入0.15mL的吸

墨管内刮平,不能有气泡。

C.4.1.3把吸墨管中的油墨均匀地放到印刷适性仪的胶辊上(胶辊设有2分割胶辊,一次可同时进行2

只试样)。

C.4.1.4将胶辊与钢辊之间接触,用适性仪上的松紧手轮调节好固定压力。

C.4.1.5将准备好的铜版纸在手摇夹纸器上夹住(夹纸器与胶辊的距离是固定的)

C.4.1.6以手摇动胶辊数转,开动机器2min将墨打匀立即旋松机器后面手轮,使胶辊离开钢辊后,

再关掉机器。

C.4.1.7以手摇夹纸器在胶辊上进行制样速度应均匀,制样后放置24h再进行光泽测试。

C.4.2光泽测量

C.4.2.1打开反射光泽仪电源,测试标准板表面的在20℃、60℃、85℃时的光泽值,若在规定值的

±3%以内,则以60℃进行光泽测量。

C.4.2.2将已放置24h以上的制样放在平整的平面上,制样下垫3张白纸,对被测试物在不同的位置

测量3个点,取平均值为该测试物的光泽值。

C.5注意事项

C.5.1制样的纸张质量对光泽有比较大的影响,应选定质量稳定的纸张。

2)纸张应符合GB/T10335.1表1优等品(有光型)光泽度的要求。

9

QB/T2624-2012

C.5.2油墨制样后,干燥程度对光泽有直接影响,应放置24h以上才能测量

C.5.3光泽仪需轻拿、轻放,防止碰伤。

10

QB/T2624-2012

附录D

(规范性附录)

油墨斜率、截距、流动值检验方法

D.1范围

本方法规定了单张纸胶印油墨斜率、截距、流动值的检验方法。

本方法也适用于其他胶印浆状油墨斜率、截距、流动值的检验。

D.2原理

在平行板黏度计上,测定油墨经一系列特定时间(t)的油墨扩展直径(d),并以时间t的对数(lgt

为横座标,以扩展直径(d)为纵座标作图,可得一油墨特性曲线。求此特性曲线的斜率、截距、流动

值,(扩展直径)用以在一定程度上表求油墨的流变性能。

:

D.3工具与材料

D.3.1调墨刀

D.3.2玻璃板。

D.3.3秒表:分度值0.2s

D.3.4乙醇:工业用。

D.3.5医用脱脂棉或洁净棉纱

D.4仪器

D.4.1平行板黏度计:QNP型,见图D.1

6

1上平行板(透明有机玻璃);2上平行板支架3下平行板;4下平行板支杆的卡棒

5卡棒支承架;6弹簧;7活塞;8活塞中不凹槽;9活塞筒;10受检油墨

图D1平行板黏度计

D.4.2活塞筒中受检油墨量为0.5cm3,上平行板总质量为115g

D.5检验条件

检验应在温度(23±2)℃、相对湿度(65±5)%条件下进行。

11

QB/T2624-2012

D.6检验步骤

D.6.1用棉纱和乙醇将仪器的装置孔和上下平行板擦干净。

D.6.2利用仪器上的水平仪,调节仪器支脚螺丝,使仪器处于水平状态。

D.6.3拉下活塞,将上平行板支杆连同上平行板升起。

D.6.4取去上平板,将受检油墨在玻璃上用调墨刀调动15次后,装入仪器的装墨孔内,不应含有气泡,

墨面应平行于平行板表面。

D.6.5将上平行板放在支杆上,推上活塞同时开启秒表。

D.6.6读取10s、60s、100s时油墨受上平行板压力向圆周扩展的直径,用毫米表示。

D.7检验结果

D.7.1油墨的斜率

油墨的斜率按式(D.1)计算:

Sl-d10o-do............................(D.1)

式中:

SL油墨的斜率,单位为毫米(mm);

d110s时油墨扩展的直径,单位为毫米(mm);

d100100s时油墨扩展直径,单位为毫米(mm)

D.7.2油墨的截距

油墨的截距按式(D.2)计算:

Fd1o-SL.

(D.2)

式中:

1油墨的截距,单位为毫米(mm);

d10-10s时油墨扩展的直径,单位为毫米(mm)

SL油墨的斜率,单位为毫米(mm)

D.7.3油墨流动值

D.7.3.160s时油墨扩展直径的毫米数为油墨的流动值。

D.7.3.2检验至少应做两次,其数相差大于0.50指SL,)时,试验应重做。

D.7.3.3受检油墨调动后再装入装墨孔内,应缩短装墨时间及装好墨至推上活塞的时间间隔,以保证

测定的准确。

12

中华人民共和国

轻工行业标准

单张纸胶印油墨

QB/T2624-2012