额定电压450/750V及以下橡皮绝缘电缆标准

发布时间 : 2020-03-03ICS29.060.20

K13

中华人民共和国国家标准

GB/T50132-2008/IEC60245-2:1998

代替GB5013.2-1997

额定电压450/750V及以下橡皮绝缘电缆

第2部分:试验方法

Rubber insulated cables of rated voltages up to and including 450/750 V-

Part 2: Test methods

(IEC60245-2:1998,IDT)

200801-22发布

2008-09-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会发布

GB/T5013.2-2008/IEC60245-2:1998

前言

GB/T5013《额定电压450/750V及以下橡皮绝缘电缆》分为八个部分:

第1部分:一般要求

第2部分:试验方法;

第3部分:耐热硅橡胶绝缘电缆;

第4部分:软线和软电缆;

第5部分:电梯电缆

—第6部分:电焊机电缆;

第?部分:耐热乙烯-乙酸乙烯酯橡皮绝缘电缆

第8部分:特软电线。

本部分为GB/T5013的第2部分。本部分等同采用IEC60245-2:1998《额定电压450/750V及以

下橡皮绝缘电缆第2部分:试验方法》(英文版)。

为便于使用,(B/T5013的本部分做了下列编辑性修改

用小数点“.”代替作为小数点的逗号

删除国际标准的前言。

本部分对IEC原文第4章标题的编辑性错误进行了更正,改为“IE4型绝缘橡皮混合物在空气烘箱

和空气弹老化后的机械性能试验”

本部分从实施之H起代替GB5013.2-1997

木部分与GB5013.2-1997相比主要变化如下:

3.1曲挠试验内容重新编排,并对重锤重量滑轮直径和施加电流等参数做了修改补充;

增加了3.5“三轮曲挠试验”和3.6“扭绞试验”

第4章中分别用“IE4”、“空气”和“8.2”替代原文的“F1”、“氧”和“8.3”。

本部分由中国电器工业协会提出

本部分由全国电线电缆标准化技术委员会归口。

本部分所代替标准的历次版本发布情况为:GB5013.2-1997。

GB/T50132-208/IEC60245-2:1998

额定电压450/750ⅴ及以下橡皮绝缘电缆

第2部分:试验方法

1概述

1范围

GB/T5013的本部分给出了GB/T5013的所有部分规定的而没有包括在GB/T2951中的试验

方法。

1.2规范性引用文件

下列文件中的条款通过GB/T5013的本部分的引用而成为本部分的条款。凡是注日期的引用文

件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成

协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本

部分。

GB/T131产品几何技术规范(GPS)技术产品文件中表面结构的表示法(GB/T1312006

ISO1302:2002,IDT)

GB/T2951.1—1997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第1节:厚

度和外形尺寸测量—机械性能试验( idt iec60811-1:1993

GB/T2951.21997电缆绝缘和护套材料通用试验方法第1部分:通用试验方法第2节:热

老化试验方法( idt iec60811-1-2:1985)

GB/T5013.1—2008额定电压450/750V及以下橡皮绝缘电缆第1部分:般要求(EC60245

1:2003,IDT)

GB/T5013.3额定电压450/750ⅴ及以下橡皮绝缘电缆第3部分:耐热硅橡胶绝缘电缆

(GB/T5013.3-2008,IEC60245-3:1994,IDT)

GB/T5013.4-2008额定电压450/750V及以下橡皮绝缘电缆第4部分:软线和软电缆

(IEC60245-4:2004,IDT)

GB/T5013.8—2006额定电压450/750Ⅴ及以下橡皮绝缘电缆第8部分:特软电线(IFC60245

8:1998,IDT)

B/T18380.1电缆在火焰条件下的燃烧试验第1部分:单根绝缘电线或电缆的垂直燃烧试验

方法(GB/T18380.1-2001,IEC603321:1993,IDT)

3试验按频度分类

按GB/T5013.12008中2.2定义,试验规定为型式试验(符号T)和/或抽样试验(符号S)。

符号T和S用在产品标准(GB/T5013.3、GB/T5013.4等)的有关表格中

.4取样

如果绝缘或护套采用压印凸字标志,取样时应包括该标志。

除非另有规定,对于多芯电缆,除1.9所规定的试验以外,应取不超过三芯试样(若分色,任取不同

颜色)进行试验

1.5预处理

全部试验应在绝缘或护套硫化后至少存放16h后才能进行

1.6试验温度

除非另有规定,试验应在环境温度下进行。

GB/T50132-2008/IEC60245-2:1998

1.7试验电压

除非另有规定,试验电压应是交流49Hz~61Hz的近似正弦波形,峰值与有效值之比等于2(1士

%)。电压均为有效值。

1.8颜色和标志的耐擦性检查

用浸过水的一团脱脂棉或一块棉布轻轻擦拭制造厂名或商标及绝缘线芯颜色或数字标志,共擦

10次,检查是否符合要求。

1.9绝缘厚度测量

1.9.1步骤

绝缘厚度应按GB/T2951.1A1997中8.1规定的方法测量

应在至少相隔1m的三妙各取一段电缆试样。

五芯及以下的电缆,每绝拿线心均要检查。五芯以上的电绕则检查低意五根绝缘线芯

如果取出导体有困难可在拉力机上拉出,或将该段绝缘线芯浸水银电,直至绝缘变得松弛能

把导体抽出。

1.9.2试验结果评定

每一根绝缘线取段绝缘试样,测得18个值的平均值以mm表示),应计斜到小数点后第二位,

并按如下规定修约然你该值作为绝缘厚度的平均值

计算时,如果第二{小数是5或大于5则第一位小数应加1,例如1.74修约为1.7,1.75修约

为1.8

所测全部数值解小值应作为任一处绝缘的最小厚度

本试验可以特何其他的库度测量一起进行,例如GB/15013.1-20085.24规定的测量

1.10护套厚度测峰

1.10.1步骤

护套厚度应GT291.11997中8.2规定的方法测量

应在至少相的三处各取一段电缆讯样。

1.10.2试验结果评

从三段护套上测助全部数值(以mm表示)的平均值应计算到小数点第三位,并按如下规定修

约然后将该值作为护的平均值。

计算时,如果第二位小5或大于5,则第一位小数应加1,例1.74修约为1.7,1.75修约

为1.8。

所测全部数值的最小值作易任处护套的最小厚度

本试验可以结合任何其他的爆度测量,例舞eBsr8.1-2009..4规定的测量一起进行

1外形尺寸和椭圆度的测量

按1.9或1.10规定取三段试样,

任何圆电缆的外径测量和宽边不超过15mm的扁电缆的外形尺寸应按GB/T2951.11997中

8.3规定测量。

当扁电缆的宽边超过15mm时,应使用千分尺、投影仪或类似仪器测量

所测得数值的平均值作为平均外形尺寸

圆形护套电缆椭圆度的检查,应在电缆同一横截面上两处测量

1.12未镀锡导体的锡焊试验

1.12.1试验目的

本试验用于检验未镀锡导体和绝缘之问的隔离层是否有效。

用下述规定的焊锡槽方法检查是否符合标准要求

GB/T50132-2008/IEC60245-2:1998

12.2试样的选择和试件制备

在电缆三点分别选取一段长度足够用于下述规定的弯曲试验的样品,并将每段样品的绝缘线芯小

心地从所有其他组件上剥离

将得到的每根绝缘线芯试样在直径为三倍线芯直径的心轴上卷绕三圈。

把试样退绕并拉直,然后再次卷绕,卷绕方式使第一次卷绕时被压缩的一面变为第二次卷绕时拉伸

的一面。

对这样的操作周期再重复两次,即一个方向弯曲三次,另一个方向弯曲三次。

第三次弯曲后,把线芯拉直。对每个线芯试样从实际卷绕过的那部分取下长约15cm的试件。

然后每个试件应在温度为70℃±1C的热空气烘箱中加速老化240h。

加速老化后,将试件置于环境温度下存放至少16h

然后在每个试件的一端剥去60mm长一段,用下述规定焊锡糟方法进行焊锡试验。

1.12.3焊锡槽

焊锡槽糟的体积应足够大,以保证当导体进λ焊锡槽时,焊锡的温度均匀一致。应有一个将焊锡温度

保持在270℃C±10℃的装置。

焊锡槽的高度应至少为75mm

为了防止焊锡槽对线芯的直接辐射,可用耐热材料制的穿孔板使其可见表而积尽可能减少。

焊锡的组分应是锡(在59.5%和61.5%之间)和铅。

杂质(与总质量的百分比)应不超过:

锑0.50锌0.005

铋0.25铝0.005

铜0.08其他0.080

铁

1.12.4试验步骤

焊锡槽的表面应保持清洁光亮。

在环境温度下浸在盛有氯化锌溶液(ZnCl占总质量的10%)的酸洗池中10s后,每个试件的裸露

端头应沿其纵轴方向浸入焊锡槽中50mm长

浸入速度为25mm/s±5mm/s

浸锡时间为5s±0.5s。

取出速度为25mm/s±5mm/s

次浸入的开始与下一次浸入的开始之间的时间间隔为10s,共浸三次

1.12.5要求

导体的浸入部分应充分地镀上锡。

2电气性能试验

2.1导体电阻

导体电阻检查应在长度至少为1m的电缆试样上对每根导体进行测量,并且还应测量每根电缆试

样的长度。

若需要,可按下列公式换算到导体在20℃,长度为1km时的电阻:

R2=R254.5×100

式中

t在测量时的试样温度,℃;

R

20℃时导体电阻,/km;

GB/T50132-2008/IEC602452:1998

Rt(℃C)时,长度为L(m)的电缆的导体电阻,;

L电缆试样长度(是成品试样的长度,而不是单根绝缘线芯或单线的长度),m

3.2成品电缆电压试验

交货的成品电缆试样应浸入水中。试样长度、水温和浸水时间见GB/T5013.1-2008表3的

规定。

电压应依次施加在每一导体对连接在一起的所有其他导体和水以及中心金属芯(若有)之间。然后

电压再施加在所有连接在一起的导体对水并连接中心金属芯(若有)之间。

施加电压和耐压时间应按GB/T5013A2008表3中的各项规定

4.3绝缘线芯电压试验

该项试验适用于有护套或有编织的电缆

试验应在一根5m长的电缆试样进行。应剥去护套或外绵线层和何其他覆盖层或填充物,而

不损伤绝缘线芯。

绝缘线芯应按GB/031200表3的规定浸于水中电压施加导体和水之间

施加电压和耐压时间按GB/T501312098表3中的各项规定。

24温度90℃以上的绝纹电阻

本试验方法适户小体最高允许温度90以王的电缆或绝缘线芯。

本试验应在用作电床试验的同一试样进行。

从被试电缆或线上切取一段1.40长的试样。在试样中央部分,在要覆的屏蔽层外并应超

过金属丝扎线的乖理有覆一层半导电层

屏蔽层可以金川编织或金同带,其包额分式应使得有数测量长度为1.0m

在有效测量两端留出1m的闺隙,在其半早电层上绑扎约5mm宽的金属丝作为保护

环。应除去间隙的什何半导电材料

然后将试样4成直径约为15(0为像线的杯称外但至少是020可的圆圈

试样应在规是彤温度的空气烘箱中减续2h试样和空气箱的箱之间的净距应至少为

Cmn。

在导体和屏蔽间唤80V500的电压片1min测量绝缘电阻,保力金属丝环接地。该数值

应换算成1km长的数刚得的电阻值不小于品标规定的最小绝电阻值

3成品软电缆的机械强度狱验

5.1曲挠试验

5.1.1概述

试验要求见GB/T5013,1208中5.6.3.1

本试验不适用于导体标称截面积超过4m2的软电缆种超过18芯的具有两层以上同心层的

电缆。

3.1.2试验设备

试验应在图1所示的设备上进行,该设备由小车C及其传动系统和四个用于卷绕试样的滑轮组

成,小车C支撑两个相同直径的滑轮A和B。另两个固定的滑轮安放在设备的两端,其直径可以不同

于滑轮A和B,但四个滑轮应能使装在其间的电缆呈水平状态。小车应在大于1m的行程上以约

0.33m/s的恒速作往返运动

滑轮由金属制成,对于圆电缆滑轮上开有半圆形的凹槽,对于扁电缆滑轮上开有平底的凹槽。限位

夹头D应安装成使小车始终在重锤所施加的拉力作用下进行移动。当端的夹具与支撑座接触时,另

端的夹具与支撑座的距离最大不超过5cm。

传动系统应能使小车平稳地作往返运动

GB/T50132-2008/IEC60245-2:1998

3.1.3试样准备

取一根约5m长的软电缆试样,如图1所示在滑轮上将其拉紧,两端各挂一个重锤。重锤的质量及

滑轮A和B的直径见表1。

表1负重和滑轮直径

软电缆型号

标称截面积/

负重/

芯数

滑轮直径"/

mn

min

编织软线

2或3

0.75

80

1.5

1.0

普通强度橡套软线及软电缆

0.75

1.0

80

普通型氯丁或其他相当的合成弹性体橡套软线及

120

软电缆

重型氯丁或其他相当的合成弹性体橡套软电缆

2

2.5

160

1.0

2.5

4

120

200

2.5

160

2.5

4

200

3.5

160

200

12

7.5

18

1.5

200

2.5

9.0

2

a直径应在凹槽的最低点测量。

3.1.4线芯负载电流

生负载电流的电压可以是低电压或230/400V的电压

在曲挠试验过程中,试样的每根导体应负载表2规定的电流

芯和三芯电缆,每根线芯都应加满负荷负载;

四芯和五芯电缆,其中三芯应加满负荷负载,或所有线芯按下列公式加负载:

In=I3√3/n(A/mm2)

式中

—芯数;

I3表2给出的满负荷负载

GB/T50132-2008/IEC60245-2:1998

超过五芯的电缆不应加负载电流。在不加负载的线芯上应加一个信号电流。

表2负载电流

导体标称截面积/mm

电流/A

10

1.5

14

3.1.5线芯之间的电压

对于二芯电缆,导体之间应施加230V交流电压。对于所有其他三芯或三芯以上的电缆应在三根

导体上施加约100V的三相交流电压,而另外任何导体则连接到中性线上。应对三根相邻的线芯进行

试验。如果是两层结构,应在外层进行试验。这同样应用于采用低压电流负载的系统。

3.1.6故障检测(曲挠试验设备的结构)

当发生下述现象时,曲挠试验设备应能检测出并自动停止:

电流断路;

导体间短路;

试样和滑轮间短路。

②升A

图1曲挠试验装置

6.2静态曲挠试验

试验要求见GB/T5013.1—2008中5.6.3.2的规定。

将一根长度为3m士0.05m的试样放在如图2所示的装置上进行试验。夹头A和B应放置在距

地面至少1.5m高的地方

夹头A应固定,夹头B应能在夹头A的水平线上作水平移动

应垂直夹住试样的两端(在试验期间应保持垂直),一端夹在夹头A上,另一端夹在可移动的夹头

B上,两夹头之间距离L=0.20m。电缆装好后的大致形状如图2虚线所示。然后,使可移动的夹头B

向离开固定夹头A的方向移动,直至电缆形状如图2实线所示的U形为止。即完全为通过夹头的两根

铅垂线所包围,铅垂线与电缆的外形线相切。第一次试验后,使电缆在夹头处转180°,进行第二次

试验

测量两根铅垂线之间的距离l并取其两次测量的平均值。

如果试验结果不合格,对试样应进行预处理,即把试样绕在一根直径为电缆外径约20倍的轴上,然后

松开,这样共重复4次,每次应将试样转动90°。试样预处理后,应经受住上述试验,并应符合规定要求

GB/T50132-2008/IEC60245-2:1998

l=0.20m

B

一--

X

图2静态曲挠试验

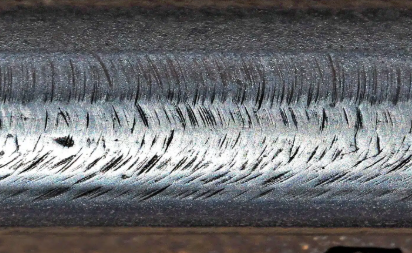

7.3耐磨试验

试验要求见GB/T5013.1-2008中5.6.3.3的规定

试验应在三对软电缆试样上进行,每个试样长约1m

在每对试样中,一个试样应在槽底直径为40mm的固定轮上约绕两圈,如图3所示,轮子的凸缘之

间的距离使每圈试样彼此紧密接触即可。然后固定试样,防止电缆与轮子间有任何相对移动。

另一个试样应放在由上述两圈试样形成的槽中,在其一端悬挂500g质量的重物。

试样另一端应在0.10m距离内作上下运动,速度约为每分钟40次单程

8.4电梯电缆中心垫芯的抗张强度

试验要求见GB/T5013.12008中5.6.3.4

从成品电缆上取一根1m长的试样并称重

剥去距试样两端0.2m内的所有覆盖物并除去绝缘线芯,包括中心承力芯的中心垫芯应承受相当

于300m电缆质量的拉力。

拉力应施加1min。

可以使用一个自由悬挂的重锤或一个合适的能施加恒定拉力的拉力试验机

9.5三轮曲挠试验

3.5.1试验方法

除对后续描述的试验装置作如下修改外,所有试验应按3.1的要求进行。

GB/T5013.2-208/IEC60245-2:1998

试样在两圈固定试

样形成的圆内运动

固定的试样

固定轮

重物

图3耐磨试验装置

)小车

10.1中的设备的小车改成图6所示。

)滑轮

改动的小车C三个滑轮直径相同,滑轮直径按表3选择。

表3滑轮直径

电缆型号(芯数和导体标称截面积)

滑轮直径/mm

No.×mm2

2×0,75

40

2

40

2×1.5

3×1

45

3×1.5

50

)小车移动速度

改动的小车应具有约0.1m/s的恒定速度。

d)负重

11.1中所述的加在导体上的负重应按28N/mm2进行计算。

GB/T5013.2-2008/IEC60245-2:1998

3.5.2试验要求

在往复运动1000次,即单向运动2000次期间,导体不应发生断路,导体间不应发生短路,电缆和

滑轮(试验设备)之间也不应发生短路

试验后,应剥掉电缆护套。绝缘线芯按本部分2.3的规定进行电压试验,试验电压见GB/T5013.8

6扭绞试验

3.6.1适用范围

本试验适用于二芯和三芯、导体截面积不超过1.5mm2的有护套的软线

3.6.2试验设备

本试验应在一台拉力试验机或等效的设备上进行

用两个夹具固定软线。上夹具应能上平移动。下夹其垂直悬挂不用固定,但应保证软线在试验过

程中不发生扭转而导致距改变。具体见图7

3.6.3试样

取约1m长的讲教线应按图7中位置1(起始位置)所示扭转宝次,然后固定在上下夹具间,两

夹具的初始距离为0h。两来具间的软线总长约为800mm如图7中的位置2所示。

该试验需四样两个用作顺时针报转两个用作逆时针抓转

364试验步○

下夹具按表4的要求悬挂个重物

表4负载重量

负重

导体标忝减积/mm2

100

每根导体我暂加负载电流。电流应电压系产生

试验电流

导体示面积/m

试验电流∥A

16

上夹具以每分钟九个周期的速度士下移动(上一下为一个周期)每次移动距离(向上或向下)应

为650

当上夹具升到最高点时,下夹具上的重物应提起50mm高(见图7,位置2)

每个试样应承受3000次循环。

6.5试验要求

在试验期间应不发生断路,导体间应不发生短路。

护套以及任何外护层(纺织物编织层)都应无损伤(无裂纹和撕裂)。纺织物编织层应无超过2mm

的裂口

试验后,剥去护套和任何外护层,绝缘线芯按2.3的规定进行电压试验,试验电压见GB/T50138。

4IE4型绝缘橡皮混合物在空气烘箱和空气弹老化后的机械性能试验

12.1概述

试验应按GB/T2951.1-1997中9.1和GB/T2951.2—1997中8.1、8.2的规定进行。

GB/T50132-2008/IEC60245-2:1998

试验条件和试验要求见GB/T5013.12008的表

13.2取样和制备

从每一被试绝缘线芯上取一个试样作试验,其长度足以切取至少五个试件,经要求的老化处理后作

拉力试验

14.3老化试验步骤

绝缘线芯试件带导体老化试验应按GB/T2951.21997的8.1.3.2a)和8.3规定以管状或哑铃状

试片进行试验

如果预计经老化处理后导体和隔离层(若有)在不损伤绝缘条件下不能取出时,则允许在老化处理

前抽出构成导体的约30%单线。

15.4试件制备和拉力试验

老化时间结束后,立即从烘箱或空气弹中取出线芯试件,在环境温度下至少放置16h,避免日光直

接照射。

试件应按GB/T2951.11997中9.1规定制备。

制备哑铃试片时,而向导体的这一侧绝缘应削平或磨平,使该侧绝缘除去的材料最少而又足够光滑。

制备好的试片应按GB/T2951.11997中9.1规定进行截面积测定条件处理和拉力试验。

5电梯电缆燃烧试验

试验要求见GB/T5013.1—2008中5.6.3.5。

试验应按GB/T18380.1规定进行

试验前,电缆中不相邻的导体应串联连接

在这样形成的两组线路中接入约220V电压,并串联一只约100W/220V的灯泡。

在两组线路的另一端应接入一只约10W/220V的指示灯。

注:对于有多层绝缘线芯的电缆,不相邻线芯的串联连接应依次通过每一层,使得在每一层上相邻的绝缘线芯应尽

可能地不在同一线路里。

在试验期间,指示灯应保持明亮。

典型的电气回路接线图如图4所示。

三面金属档风罩板

电缆试样

100W

20相线。0⑧

中性线

图4燃烧试验的电气线路

10

GB/T50132-2008/IEC60245-2:1998

6纺纤编织层的耐热试验

6.1概述

本试验适用于GB/T5013.8-2006的第2章中60245IEC89(RQEB)型编织电缆。

本试验是为了证明纺纤编织层具有足够的耐热性

6.2装置

6.2.1带自然空气流通的电气加热箱

622如图5所示的铝块,表面光滑平整,农面光洁度符合GB/T131、粗糙度Ra50、试件质量1000g

±50g。

623钢制底板和带有导向样的垂直侧板如图5所示。这样的设可使铝块能在导向杆之间无阻得

地滑动,并且避免了任何的侧包倾斜

6.2.4计时器,如秒表

试样

试样应是约3M长的一成品软线

6.4制备

试样应校直/(必y铝块中率并尽可能幕近钠底板的中间纵轴位置,如图5示。试样的-端伸出

后部的引入孔约100m。

应将符合

2要求的铝块放在621所述的温度为260℃+5℃的加热箱中距少4h

65试验步骤

把铝块从加箱中取出立即放式辟60:按春人试样上移去铝块

66要求c

试验要求!p/T503.12016,a,6规定

单位为亳米

固定装置

110±10

≈50

60

≈20

导向杆

60+

150+5

试样一

试样用的后引入孔

钢制底板

图5装配好的试验装置

GB/T5013.2-2008/IEC60245-2:1998

18.5°

图6小车“C”

12

GB/T50132-2008/IEC60245-2:1998

单位为毫米

上下移动

固定夹具

扭绞三次

次扭绞

固定夹具

重锤

抗扭转导槽

位置1(起始点)

位置2(伸长部分)

图7扭绞试验设备

13