接触疲劳的分类

作者:发布时间 : 2025-12-19 类型:权威检测标签: 认证证书接触疲劳是工件(如齿轮、滚动轴承,钢轨和轮箍,凿岩机活塞和钎尾的打击端部等)表面在接触压应力的长期不断反复作用下引起的一种表面疲劳破坏现象,表现为接触表面出现许多针状或痘状的凹坑,称为麻点,也叫点蚀或麻点磨损。有的凹坑很深,呈“贝壳”状,有疲劳裂纹发展线的痕迹存在。在刚出现少数麻点时,一般仍能继续工作,但随着工作时间的延续,麻点剥落现象将不断增多和扩大,例如齿轮,此时啮合情况恶化,磨损加剧,发生较大的附加冲击力,噪声增大,甚至引起齿根折断。由此可见,研究金属的接触疲劳问题对提高这些机件的使用寿命有着重大的意义。

分类

点蚀

点蚀也称表面磨损,是典型的涂层接触疲劳失效模式,一般情况下,涂层接触疲劳失效是在较低接触应力作用下产生的。表现为在涂层磨痕轨迹范围内出现大量的点蚀坑,点蚀坑深度较浅,只有20~30μm。随着疲劳损伤的加剧,点蚀坑的数量增多、密度变大,直到涂层完全失效。

点蚀失效主要是由于粗糙的涂层表面微凸体与轴承球滚压接触时,微凸体发生强烈的塑性变形,并在滚动接触区域形成黏着磨损而产生较大的剪切应力,微凸体在剪切应力的作用下而被去除,去除的微凸体会充当磨粒,在润滑油的作用下会挤入滚动接触区域,这时涂层、磨粒、滚动轴承三者形成三体磨料磨损。涂层粒子在磨粒、轴承球的循环往复作用下而发生疲劳剥离,在涂层表面形成原始的点蚀坑。点蚀坑周围的涂层粒子结构变的不稳定而极易剥离,并且剥落的涂层粒子会继续充当磨粒加速三体磨料磨损过程,直到在涂层表面形成大量的点蚀坑。

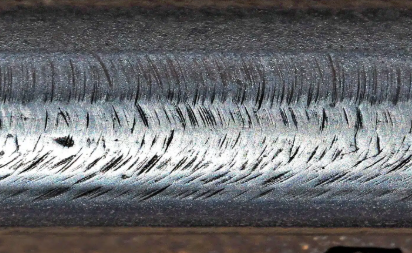

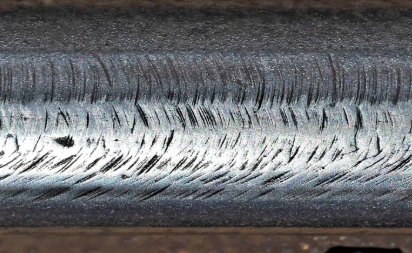

剥落

剥落失效也是涂层典型的接触失效模式之一,一般是在较高接触应力作用下产生的,可以看出在涂层滚动接触区域出现不规则形状的剥落坑,剥落坑面积相比点蚀坑要大,剥落坑深度大约为50~80μm,剥落失效可能发生于滚动接触区域内部,也可能超出滚动接触区域。

大量的研究表明:涂层剥落失效主要与涂层近表面微观缺陷处裂纹的萌生、扩展以及表面磨损行为有关,微缺陷处材料结构不稳定,在循环应力的作用下,裂纹极易在这些缺陷处萌生,萌生的裂纹主要沿着涂层粒子界面处扩展、连接,直到形成空间闭合,促使表面涂层粒子发生剥落,涂层粒子剥落后会在涂层表面形成凹坑,凹坑与轴承球高速接触必然会加快凹坑周围的涂层粒子继续剥落。另外,剥落的涂层粒子会充当磨粒,这些磨粒挤入凹坑内涂层粒子界面裂纹间隙内,增加裂纹向外扩展的张力,加速裂纹向纵深的扩展,最终形成大面积的剥落坑。

分层

分层失效是在很高接触应力作用下产生的,主要有层内分层失效和界面分层失效形式。分层区域面积较大,宽度较宽,一般都远远超出磨痕轨迹,深度较剥落坑深得多,一般为80~120μm,并且有陡峭的呈梯度分布的边缘,底部比较平整。涂层表面区域和分层失效底部区域的成分一致,这也侧面证明了分层失效确实发生在涂层内部。