连铸钢检测

作者:发布时间 : 2025-02-10 类型:权威检测标签: 认证证书连铸即为连续铸钢(Continuous Steel Casting)的简称。在钢铁厂生产各类钢铁产品过程中,使用钢水凝固成型有两种方法:传统的模铸法和连续铸钢法。而在二十世纪五十年代在欧美国家出现的连铸技术是一项把钢水直接浇注成形的先进技术。与传统方法相比,连铸技术具有大幅提高金属收得率和铸坯质量,节约能源等显著优势。

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸自动化控制主要有连铸机拉坯辊速度控制、结晶器振动频率的控制、定长切割控制等控制技术。

虽然高度的自动化有助于生产出无收缩铸件,但如果液态金属事先不除尽杂质,在铸造过程中会出现问题。氧化是液态金属杂质的主要来源,气体、矿渣或不溶合金也可能卷入液态金属。为防止氧化,金属尽量与大气隔离。在中间包,任何夹杂物包括气泡,其他矿渣或氧化物,或不溶合金也可能被夹杂在渣层。

一个主要的连铸问题是连铸坯的断裂。如果凝固的金属外壳过薄,有可能导致钢坯在拉出一定长度后下方的金属将上方正在凝结的金属拉断,导致钢水泄露,进而破坏其他机器而发生事故。通常情况下,断裂是由于过高的拉出速度,使凝固的外壳没有足够时间来产生所要求的厚度;也有可能是拉出的金属温度仍然过高,这意味着最终凝固时间大大低于矫直辊和地方链断裂整顿期间,由于应用的压力。阿突破,也可能发生,如造成撕裂。如果传入的金属过热,可以通过减慢拉出速度来防止断裂。

另一个可能出现的问题是碳化物,钢铁与溶解氧反应也可能产生碳化物。由于金属是液态,这种碳化反应是非常的快,同时产生大量高温气体,如果是在中间包或者结晶器中发生碳化反应,氧元素还会反应生成氧化硅或氧化铝,如果产生过多的氧化硅或氧化铝将有可能堵塞中间包与结晶器中间的连接管,进而导致破坏生产。

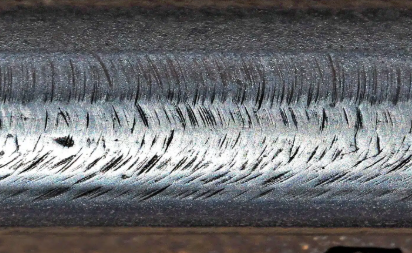

铸铁经过水平连铸方法生产的型材,无砂型铸造经常出现的夹渣、缩松等缺陷,其表面平整,铸坯尺寸精度高,无需表面粗加工,即可用于加工各种零件。特别是铸铁型材组织致密,灰铸铁型材石墨细小强度高,球铁型材石墨球细小园整,机械性能兼有高强度与高韧性结合的优点。国际上铸铁型材已广泛运用到制造液压阀体,高耐压零件,齿轮、轴、柱塞、印刷机辊轴及纺织机零部件。在汽车、内燃机、液压、机床、纺织、印刷、制冷等行业有广泛用途。