胶印油墨结膜干燥检验方法

发布时间 : 2020-03-10s87.080

Y44

中华人民共和国国家标准

GB/T14624.42008

代替GB/T14624,4—1993

胶印油墨结膜干燥检验方法

Test method for drying time of film formation of offset ink

2008-12-30发布

2009-09-01实施

中华人民共和国国家质量监督检验检疫总局发布

中国国家标准化管理委员会

GB/T1464.4-200

前言

GB/T14624的本部分代替GB/T14624.41993《油墨结膜干燥检验方法》

本部分与GB/T14624.4—1993主要差异为:

标准名称修改为《胶印油墨结膜干燥检验方法》

标准制样纸由157g/m2双面铜版纸改为60g/m2羊皮纸,相关尺寸也有调整;

一对环境温度指数进行了调整;

一一增加了附录A.

本部分的附录A为规范性附录

本部分由中国轻工业联合会提出。

本部分由全国油墨标准化技术委员会归口。

本部分起草单位:杭华油墨化学有限公司、太原高氏劳瑞油墨化学有限公司浙江永在化工有限

公司、天津东洋油墨有限公司、国家印刷装潢制品质量监督检验中心

本部分主要起草人:黄荣海、田建中、吴敏、张进梅、苏传健。

本部分所代替标准的历次版本发布情况为:

GB/T14624.4-1993

gB/T14624.4-2008

胶印油墨结膜干燥检验方法

1范围

GB/T14624的本部分规定了胶印油墨结膜干燥的检验方法。

本部分适用于胶印油墨结膜干燥的检验。

2方法一

2.1原理

在规定的条件下,测定油墨薄层表面由浆状变为固态的最短时间,以h表示之。

2.2工具材料

2.2.1标准制样纸:60g/m2羊皮纸(又称植物羊皮纸或硫酸纸),规格295mm×210mm,纸中刻有长

250mm宽5mm的长形孔洞

2.2.2棉纱

2.2.3擦洗溶剂:乙醇。

2.2.4调墨刀

2.2.5刮片。

2.2.6玻璃板

2.2.7大头针。

2.2.8计时器。

2.3检验条件

检验应在温度(232)℃,相对湿度(65±5)%的条件下进行。

2.4检验步骤

2.4.1用调墨刀取试样油墨约5g,置于玻璃板上调动15次(往返)

2.4.2将事先已刻好孔洞的羊皮纸平覆在玻璃板上两头用透明胶带固定,用调墨刀取已调匀的试样

油墨约2g置于羊皮纸上方,用刮片均匀用力的将油墨自上而下地通过孔洞刮至下方

2.4.3揭下刮样羊皮纸,在玻璃板上留有羊皮纸厚度的试样油墨薄层,记录品名,开始计时。

2.4.4定时用大头针对油墨薄层划痕,观察5min内划痕是否合拢。如划痕在规定时间内不再合拢,

则为试验终点。

2.5检验结果

计算刮样完毕至油墨划痕不再合拢的时间(h),则为油墨薄层表面变为固态的最短时间(h),即受

试油墨的结膜干性时间(h)

3方法二

胶印油墨结膜干燥仪器自动测试法按附录A操作。

B/T14624.4-2008

附录A

(规范性附录)

胶印油墨结膜干燥仪器自动测试法

A.1范围

本方法是胶印油墨结膜干燥的仪器自动测试法。

本方法适用于胶印油墨结膜干燥的测试。

.2方法提要

在规定条件下,测定受试油墨薄层表面变为固态的最短时间,以h表示之。

A.3仪器

干燥记录仪一台,应具备下列条件:

a)仪器设测试划针装置;

b)仪器可装6条试样制膜玻璃条,设6h、12h、24h三个可调量程,每个量程可同时做6个试样

的测试;

c)仪器配制膜器一个,可按测试要求,分别制出厚度为30μm、60um90m、120μm的试样油墨

薄层。

A.4试样

取试样油墨约10g,于玻璃板上将其调匀。

A.5检验条件

检验应在温度(23±2)℃,相对湿度(65±5)%条件下进行。

A.6检验步骤

A.6.1把制膜玻璃条平置于实验台,制膜器扣在制膜玻璃条上,将选定的制膜器出膜厚度的凹口与制

膜玻璃条顶端对齐。

A.6.2取调匀的试样约5g,置于选定的制膜器出膜厚度的凹口一端

°

A.6.3将制膜器顺制膜玻璃条拖至另一顶端制膜玻璃条上即留下一条选定厚度的油墨薄层。把该

制膜玻璃条装在干燥记录仪的固定位置。

A.6.4根据测试要求,选定测试量程。

A.6.5将划针装置置于量程刻度的零位,划针置于制膜玻璃条上油墨薄层顶端。

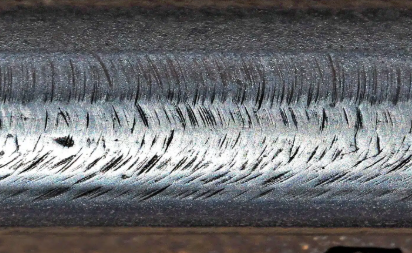

A.6.6启动仪器,仪器开始计时,划针顺油墨薄层前移,油墨薄层上留下划痕

A.7检验结果

检视油墨薄层上的划痕,划痕不再合处仪器所示时间(h)为油墨薄层表面变为固态的最短

时间(h),即受试油墨的结膜干燥时间(h)