建筑材料可燃性试验方法

发布时间 : 2020-03-05ICS13.220.40

C80

中华人民共和国国家标堆

GB/T8626-2007/ISO119252:2002

代替GB/T8626-1988

建筑材料可燃性试验方法

Test method of flammability for building materials

(ISO 11925-2: 2002, Reaction to fire tests-Ignitability of building products

subjected to direct impingement of flame--Part 2: Single-flame

source test, IDt)

2007-12-21发布

2008-06-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会发布

GB/T8626-2007/sO11925-2:2002

目次

前言

Ⅲ

引言

我

1范围…

2规范性引用文件

3术语和定义

由pqp,自垂m

4试验装置

5试样

6状态调节

试验程序

·.,··.····

8试验结果表述

9试验报告

附录A(规范性附录)熔化收缩制品的试验程序

附录B(资料性附录)试验方法的精确性

18

GB/T8626-2007/so11925-2:2002

前言

本标准等同采用ISO119252:2002《对火反应试验建筑制品在直接火焰冲击下的可燃性第2

部分:单个火源试验》(英文版)。

本标准等同翻译ISO11925-2:2002

为便于使用,本标准做了下列编辑性修改

a)“本国际标准”一词改为“本标准”;

b)用小数点“.”代替作为小数点的逗号“,”

本标准代替GB/T8626-1988《建筑材料可燃性试验方法》,因为随着国际标准化组织ISO/TC92

在对火反应系列试验方法上的研究和发展原标准在技术上已过时

本标准与GB/T86261988相比主要变化如下

样品尺寸和数量修订为:样品尺寸(250×90)mm;其厚度不超过60mm;样品数量6个

(1988年版的2.1);

对点火时间调整为15s或30s,以供委托方选择并在试验报告中注明点火时间(1988版3.7);

规定火焰高度为(20±1)mm(1988年版3.6)

增加了对试验时间的规定(见7.4);

增加了对其厚度大于10mm的多层制品进行附加试验的规定(见7.3.3.2.3和图7);

取消了对材料可燃性的判定(1988年版的第4章);

增加了试验结果表述(见第8章);

增加了试验报告(见第9章);

增加了规范性附录“熔化收缩制品的试验程序”(见附录A);

增加了资料性附录“试验方法的精确度”(见附录B

本标准的附录A是规范性附录,附录B是资料性附录。

本标准由中华人民共和国公安部提出。

本标准由全国消防标准化技术委员会第七技术委员会(SAC/TC113/SC7)归口

本标准起草单位:公安部四川消防研究所、上海阿姆斯壮建筑制品有限公司

本标准主要起草人濮爱萍、王鹏翔、邓小兵、周全会、曾绪斌

本标准所代替标准的历次版本发布情况为

GB/T8626-1988

GB/T8626-2007/ISo11925-2:2002

引言

安全警告

所有试验管理和操作人员应注意:燃烧试验可能存在危险性试验过程中可能会产生有毒和/或有

害烟气,在对试样的测试和试样残余物的处理过程中也可能存在操作危险。

必须对影响人体健康的所有潜在危害和危险进行评估和建立安全保障措施,并制定安全指南和对

有关人员进行相关培训,确保实验室人员始终遵守安全指南。

应配备足够的灭火工具以扑灭试样火焰,某些试样在试验中可能会产生猛烈火焰。应有可直接对

准燃烧区域的手动水喷头或加压氮气以及其他灭火工具,如灭火器等。

对于某些很难被完全扑灭的网燃试样,可将试样浸入水中。

GB/T8626-2007/ISo119252:2002

建筑材料可燃性试验方法

1范围

本标准规定了在没有外加辐射条件下,用小火焰直接冲击垂直放置的试样以测定建筑制品可燃性

的方法。

对于未被火焰点燃就熔化或收缩的制品,附录A给出了附加试验程序。

附录B给出了试验方法精确度的信息

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

EN13238建筑制品对火反应试验状态条件程序及基本材料选择的一般规则

EN ISO13943火灾安全词汇

3术语和定义

EN ISO13913以及下述术语和定义适用于本标准。

建筑制品

product

要求给出相关信息的建筑材料、构件或其组件

基本平整制品 essentially flat product

制品应具有以下某一个特征

)平整受火面

c)如果制品表面不规则,但整个受火面均匀体现这种不规则特性,只要满足以下规定要求,可视

为平整受火面

1)在250mm×250mm的代表区域表面上,至少应有50%的表面与受火面最高点所处平面

的垂直距离不超过6mm;或

2)对于有缝隙、裂纹或孔洞的表面,缝隙、裂纹或孔洞的宽度不应超过6.5mm,且深度不应

超过10mm,其表面积也不应超过受火面250mm×250mm代表区域的30

燃烧滴落物 flaming debris

在燃烧试验过程中,脱离试样并继续燃烧的材料。夲标准将试样下方的滤纸被引燃作为燃烧滴落

物的判据。

3.4

持縷燃烧 sustained flaming

持续时间超过3s的火焰。

着火 ignition

出现持续燃烧的现象。

GB/T8626-2007/ISO11925-2:2002

4试验装置

4.1试验室

环境温度为(23士5)C,相对湿度为(50±20)%的房间。

注:光线较暗的房间有助于识别表面上的小火焰

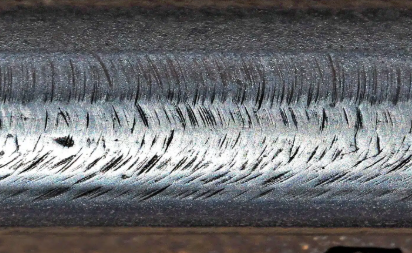

4.2燃烧箱

燃烧箱(见图1)由不锈钢钢板制作,并安装有耐热玻璃门,以便于至少从箱体的正面和一个侧面进

行试验操作和观察。燃烧箱通过箱体底部的方形盒体进行自然通风,方形盒体由厚度为1.5mm的不

锈钢制作,盒体高度为50mm,开敞面积为25mmX25mm(见图1)。为达到自然通风目的,箱体应放

置在高40mm的支座上,以使箱体底部存在一个通风空气隙。如图1所示,箱体正面两支座之间的空

气隙应予以封闭。在只点燃燃烧器和打开抽风罩的条件下,测量的箱体烟道(如图1所示)内的空气流

速应为(0.7士0.1)m/s

燃烧箱应放置在合适的抽风罩下方

4.3燃烧器

燃烧器结构如图2所示,燃烧器的设计应使其能在垂直方向使用或与垂直轴线成45°角。燃烧器应

安装在水平钢板上,并可沿燃烧箱中心线方向前后平稳移动。

燃烧器应安装有一个微调阀,以调节火焰高度

4.4燃气

纯度≥95%的商用丙烷。为使燃烧器在45°角方向上保持火焰稳定,燃气压力应在10kPa

50kPa范围内。

4.5试样夹

试样夹由两个U型不锈钢框架构成,宽15mm,厚(5±1)mm,其他尺寸等见图3。框架垂直悬挂

在挂杆(见4.6和图4)上,以使试样的底面中心线和底面边缘可以直接受火(见图5~图7)。

为避免试样歪斜,用螺钉或夹具将两个试样框架卡紧

采用的固定方式应能保证试样在整个试验过程中不会移位,这一点非常重要

注:在与试样贴紧的框架内表面上可嵌人一些长度约1mm的小销钉。

4.6挂杆

挂杆固定在垂直立柱(支座)上,以使试样夹能垂直悬挂,燃烧器火焰能作用于试样(见图4)

对于边缘点火方式和表面点火方式,试样底面与金属网上方水平钢板的上表面之间的距离应分别

为(125士10)mm和(85士10)mm。

4.7计时器

计时器应能持续记录时间,并显示到秒,精度≤1s/h

4.8试样模板

两块金属板其中一块长250-m,宽900mm;另一块长250-mm,宽180m。若采用附录

A规定的程序,则选用较大尺寸的模板。

4.9火焰检查装置

4.9.1火焰高度测量工具

以燃烧器上某一固定点为测量起点能显示火焰高度为20mm的合适工具(见图8)。火焰高度测

量工具的偏差应为士0.1mm

9.2用于边缘点火的点火定位器

能插人燃烧器喷嘴的长16mm的抽取式定位器,用以确定同预先设定火焰在试样上的接触点的距

离(见图9)。

GB/T8626-2007/sO119252:2002

4.9.3用于表面点火的点火定位器

能插入燃烧器喷嘴的抽取式锥形定位器,用以确定燃烧器前端边缘与试样表面的距离为5mm(见

图9)。

4.10风速仪

风速仪,精度为±0.1m/s,用以测量燃烧箱顶部出口的空气流速(见4.2和图1)。

4.11滤纸和收集盘

末经染色的崭新滤纸,面密度为60kg/m2,含灰量小于0.1%

采用铝箔制作的收集盘,100mm×50mm,深10mm。收集盘放在试样正下方,每次试验后应更换

收集盘

5试样

5.1试样制备

使用4.8规定的模板在代表制品的试验样品上切割试样

5.2试样尺寸

试样尺寸为:长2501mm,宽90-mm。

名义厚度不超过60mm的试样应按其实际厚度进行试验。名义厚度大于60mm的试样,应从其

背火面将厚度削减至60mm,按60mm厚度进行试验。若需要采用这种方式削减试样尺寸,该切削面

不应作为受火面。对于通常生产尺寸小于试样尺寸的制品,应制作适当尺寸的样品专门用于试验

5.3非平整制品

对于非平整制品,试样可按其最终应用条件进行试验(如隔热导管)。应提供完整制品或长

250mm的试样

5.4试样数量

54.1对于每种点火方式,至少应测试6块具有代表性的制品试样,并应分别在样品的纵向和横向上

切制3块试样

54.2若试验用的制品厚度不对称,在实际应用中两个表面均可能受火,则应对试样的两个表面分别

进行试验。

54.3若制品的几个表面区域明显不同,但每个表面区域均符合3.2规定的表面待性,则应再附加

组试验来评估该制品。

544如果制品在安装过程中四周封边,但仍可以在未加边缘保护的情况下使用应对封边的试样和

未封边的试样分别试验

5.5基材

若制品在最终应用条件下是安装在基材上,则试样应能代表最终应用状况。且应根据EN13238选

取基材

注:对于应用在基材上且采用底部边缘点火方式的材料,在试样制备过程中应注意:由于在实际应用中基材可能伸

出材料底部,基材边缘本身不受火,因此试样的制作应能反映实际应用状况,如基材类型,基材的固定件等。

6状态调节

试样和滤纸应根据EN13238进行状态调节

7试验程序

7.1概述

有2种点火时间供委托方选择,15s或30s。试验开始时间就是点火的开始时间

GB/T8626-2007/Iso11925-2:2002

7.2试验准备

7.2.1确认燃烧箱烟道内的空气流速符合要求(见4.2)。

7.2.2将6个试样从状态调节室中取出,并在30min内完成试验。若有必要,也可将试样从状态调节

室取出,放置于密闭箱体中的试验装置内

7.23将试样置于试样夹中,这样试样的两个边缘和上端边缘被试样夹封闭,受火端距离试样夹底端

30mm(见图3)。

注:操作员可在试样框架上做标记以确保试样底部边缘处于正确位置

7.2.4将燃烧器角度调整至45°角,使用4.9.2或4.9.3规定的定位器,来确认燃烧器与试样的距离

(见图4~图7)。

7.25在试样下方的铝箔收集盘内放两张滤纸这一操作应在试验前的3mn内完成

7.3试验步骤

3.1点燃位于垂直方向的燃烧器,待火焰稳定。调节燃烧器微调阀,并采用4.9.1规定的测量器具

测量火烙高度,火焰高度应为(20士1)mm。应在远离燃烧器的预设位置上进行该操作,以避免试样意

外着火。在每次对试样点火前应测量火焰高度

注:光线较暗的环境有助于测量火焰高度。

7.3.2沿燃烧器的垂直轴线将燃烧器倾斜45°,水平向前推进,直至火焰抵达预设的试样接触点。

当火焰接触到试样时开始计时。按照委托方要求,点火时间为15s或30s。然后平稳地撤回燃

烧器

7.3.3点火方式

试样可能需要采用表面点火方式或边缘点火方式,或这两种点火方式都要采用

注:建议的点火方式可能在相关的产品标准中给出

7.3.3.1表面点火

对所有的基本平整制品(见3.2),火焰应施加在试样的中心线位置,底部边缘上方40mm处(见

图9)。应分别对实际应用中可能受火的每种不同表面进行试验(见5.4.2)

7.3.3.2边缘点火

7.3.3.2.对于总厚度不超过3mm的单层或多层的基本平整制品,火焰应施加在试样底面中心位置

处(见图5)。

7.3.3.2.2对于总厚度大于3mm的单层或多层的基本平整制品,火焰应施加在试样底边中心且距受

火表面1.5mm的底面位置处(见图6)。

7.3.32.3对于所有厚度大于10mm的多层制品,应增加试验,将试样沿其垂直轴线旋转90°,火焰施

加在每层材料底部中线所在的边缘处(见图7)

7.3.4对于非基本平整制品和按实际应用条件进行测试的制品,应按照7.3.3.1和7.3.3.2规定进行

点火,并应在试验报告中详尽阐述使用的点火方式。

注:试验装置和/或试验程序可能需要修改,但对于多数非平面制品通常只需要改变试样框架。然而在某些情况

下,燃烧器的安装方式可能不适用,这时需要手动操作燃烧器

在最终应用条件下,制品可能自支撑或采用框架固定,这种固定框架可能和试验室用的夹持框架一样,也可能

需要更结实的特制框架等。

7.3.5如果在对第一块试样施加火焰期间,试样并未着火就熔化或收缩,则按照附录A的规定进行

试验

7.4试验时间

7.41如果点火时间为15s,总试验时间是20s,从开始点火计算

7.4.2如果点火时间为30s,总试验时间是60s,从开始点火计算。

4

GB/T8626-2007/S011925-2:2002

8试验结果表述

8.1记录点火位置,

8.2对于每块试样,记录以下现象

a)试样是否被引燃;

b)火焰尖端是否到达距点火点150mm处,并记录该现象发生时间;

c)是否发生滤纸被引燃;

d)观察试样的物理行为

9试验报告

试验报告至少应包括以下信息。应明确区分委托方提供的数据

a)试验依据标准GB/T8626

b)试验方法偏差;

c)试验室名称和地址

d)试验报告日期和编号;

委托方名称和地址

f)制造商/代理方名称和地址;

g)到样日期;

h)制品标识;

i)相关抽样程序描述;

j)试验制品的一般说明,包括密度、面密度、厚度及试样的结构形状等;

k)状态调节说明;

1)使用基材和安装方法说明;

m)试验日期;

n)按第8章描述的试验结果,若采用附加试验程序,按照附录A描述试验结果

)点火时间

p)试验期间的试验现象;

q)关于建筑制品的应用目的信息;

r)注明“本试验结果只与制品的试样在特定试验条件下的性能相关,不能将其作为评价该制品在

实际使用中潜在火灾危险性的唯一依据”

GB/T8626-2007/Is011925-2:2002

单位为毫米

p150

A

700

空气流速测量点

金属丝网格;

水平钢板

4——烟道

注:除规定了公差外,全部尺寸均为公称值

图1燃烧箱

GB/T8626-2007/IsO11925-2:2002

单位为毫米

5+0.05

1—燃气喷嘴

4—阻气管

2燃气管

5-—预设部件切口

0.8±0.05

3—火焰稳定器

14

a)燃烧器结构

b)燃气喷嘴

中4士0

M10×0.5

Ra0.8

1,5

7土0.15

1-—气体混合区

燃烧区

加速区

4——出口

)燃烧器管道

10

d)火焰稳定器

e)燃烧器和调节阀

图2气体燃烧器

GB/T8626-2007/SO11925-2:2002

单位为毫米

8a

l10

一试样

图3典型试样夹

GB/T8626-2007/ISO11925-2:2002

1—试样夹

2—-试样;

3——挂杆;

4一燃烧器底座

见图

图4典型的挂杆和燃烧器定位(侧视图)

GB/T8626-2007/ISO11925-2:2002

单位为毫米

0.5

1—试样;

2——燃烧器定位器;

厚度。

图5厚度小于或等于3mm的制品的火焰冲击点

GB/T8626-2007/SO11925-2:2002

单位为毫米

2

试样;

2—燃烧器定位器

图6厚度大于3mm的制品的典型火焰冲击点

11

GB/T8626-2007/IsO11925-2:2002

单位为毫米

图7厚度大于10mm的多层试样在附加试验中的火焰冲击点

单位为毫米

3

1—-金属片;

2·一火焰;

3——燃烧器

图8典型的火焰高度测量器具

12

GB/T8626-2007/ISo119252:2002

单位为毫米

1——燃烧器

2-—定位器。

a)边缘点火

1—试样表面

2--定位器;

3——燃烧器。

b)表面点火

图9燃烧器定位器

GB/T8626-2007/ISo119252:2002

附录A

(规范性附录)

熔化收缩制品的试验程序

A.1概要

以下程序适用于未着火就熔化收缩的制品,以作为本标准正文一般规定的必要补充。

A.2试验装置

未着火就熔化收缩的制品应采用特殊试样夹(见图A.1)进行试验。试样夹应能夹紧试样,试样尺

寸为宽250mm,高180mm。试样框架为两个宽(20士1mm,厚(5±1)mm的不锈钢U形框架,且垂直

悬挂在挂杆上。

试样夹应能相对燃烧器方向水平移动。图A.2和图A.3所示的是一种移动试样的方法,试样夹安

装在滑道系统上,从而试样可通过手动或自动方式相对燃烧器方向移动。

A.3试样

当观察到制品未着火就因受热出现熔化收缩现象时,试验应改用尺寸为长250-mm,宽180-1mm

的试样,并在距试样底部边线150mm的试样受火面上画一条水平线。

A,4试验程序

A.4.1用试样夹将试样夹紧,受火的试样底边与试样夹底边处于同一水平线上。

A.4.2将燃烧器沿其垂直轴线倾斜45°,并水平推进燃烧器,直至火焰接触试样底部边缘的预先设置

点位置,且距试样框架的内边缘10mm

在火焰接触试样的同一时刻启动计时装置。对试样点火5s然后平稳地移开燃烧器

重新调整该试样位置,使新的火焰接触点位于上次点火形成的任意试样燃烧孔洞的边缘。在上次

试样火焰熄灭后的3s~4s之间重新对试样忐火,或在上次试样未着火后的3s~4s之间重新对试样

点火

重复该操作,直至火焰接触点抵达试样的顶部边缘。

注:在该程序中,由于试样向燃烧器火焰作相对移动,所以试样的熔化滴落物会聚积在滤纸上的同一位置点。

A.4.3若制品为未着火就熔化收缩的层状材料,所有层状材料都需进行试验。

A.4.4继续试验,直至火焰接触点抵达试样的顶部边缘结束试验,或从点火开始计时的20s内火焰传

播至150mm刻度线时结束试验。

A.5试验结果表述

对每个试样,记录以下信息

a)滤纸是否着火;

b)火焰尖端是否到达距最初点火点150mm处,并记录该现象发生时间

GB/T8626-2007/ISO11925-2:2002

单位为毫米

s

■t

图A.1熔化滴落制品的试样夹结构

GB/T8626-2007/ISO11925-2:2002

单位为毫米

中8

5

o心

7

O!8

8

5

110

垂直滑道

2—水平滑道;

3--高度控制旋钮;

!—试样夹

夹紧螺钉

6—90°安装的试样夹(上标表示度);

7—用于水平固定的夹紧螺钉;

滑块

图A.2熔化收缩制品的典型试样夹支撑机构

GB/T8626-2007/IS011925-2:2002

单位为毫米

155

60

8

8

口「

试样夹

2-—夹紧螺钉

3—·-高度调节螺钉

4—一定位螺钉

5—试样夹安装挂片

滑块

7—轴衬;

8——水平滑道

调节螺钉

图A.3典型试样夹组件侧视图

GB/T8626-2007/ISo11925-2:2002

附录B

(资料性附录)

试验方法的精确性

本标准试验方法进行了实验室之间循环验证试验。共有10个实验室参与循环验证试验,测试了

12种建筑制品。根据ISO5725-2:1994的基本原理对可燃性试验的循环试验数据进行了统计分析,以

确定该试验方法的重复性和再现性

共采用了两种数据分析方法。

采用ISO5725-2:1994规定的统计方法分析了以数字表述的试验数据。如与95%置信区间内的重复

性S和再现性SR相关的计算平均值和标准偏差。在进行数据的统计评估之前,对差异较大的试验结果

进行了审查。对于异常值(小于1%的发生概率)和离散值(小于5%的发生概率),只排除异常值

对于以是/否表述的试验结果,评价了是/否的数量及其相对比例。这还包括一个附加的非标准参

数“不确定度”,以将是/否的比例合成为一个单值。不确定度值按2×min(是%,否%)计算。因此当所

有试验结果为是或否时,不确定度为0;当有一半试验结果为是,一半试验结果为否时,不确定度值

为100%。

表B.1和表B.4给出了分析参数和相关信息。

表B.1所有材料的分析参数

参数

类型

符号

着火

是/否

火焰传播至150mm刻度线

是/否

到达150mm刻度线时间

数字

t1

引燃滤纸

是/否

根据不同的点火方式(表面,底部边缘和垂直边缘)对试验结果进行分类。所有制品按表面点火和

底部边缘点火方式的试验数据均已记录。但对于垂直边缘点火方式,只分析了材料E,I,K和L的试验

数据。

采用表面点火、底部边缘点火和垂直边缘点火方式,在均采用点火15s时间的条件下,表B.2列出

了与火焰到达150m刻度线的时间(t150)成函数关系的每种制品的重复性和再现性数据。表B.3列出

了点火30s的重现性和再现性数据

表B.2点火15s,火焰到达150m刻度线的时间(t10)的精密度汇总

相对重复

平均相对

相对再现

平均相对

标准偏

平均偏

点火位置

性范围

重复性

性范围

再现性

差范围/%

差范围/%

(r/m)/%

(r/m)/%

(R/m)/%

(R/m)/%

S/m0~28.4

S1/m16.3

表面

21.2~80,4

65,8~204.7

123,2

sR/m0~72.4|s/m436

S/m0~12.8

S:/m8.0

底部边绿

0~36.2

22.7

0~72.4

52.4

sR/m0~25.6sa/m18.5

S/m0~16.0

S/m5.3

垂直边缘

15.1

0~137.0

45.7

Sg/m0~48.4

R/m16.1

1)IsO5725-2:1994《测量方法与结果的准确度(正确度与精密度)第2部分:确定标准测量力法重复性和再现性

的基本方法》。

18

GB/T8626-2007/ISO11925-2:202

表B.3点火30s,火焰到达150m刻度线的时间(t15)的精密度汇总

相对重复

平均相对

相对再现

平均相对

标准偏

平均偏

点火位置

性范围

重复性

性范围

再现性

差范围/%

差范围/%

(r/m)/%

(r/n)/%

(R/m)/%

(R/m)/%

S/m0-

表面

0~74.4

49,1

0~211.4

99.1

K/2

R/ 3

S/n8.1

底部边缘

0~32.9

23.0

55.7

垂直边绿

0~53.3

17.8

0~53.3

17.8

SR/m 6.3

表B.4和B.5列出了每个点火时间和点火位置的是/否数据的分析结果。某些制品的分析结果非

常一致,但其他制品的分析结果有轻微的差异,这种差异表明分析数据更可能是这些材料/制品变化的

函数,而不是试验方法自身变化的函数。

表B4表面点火—是/否试验结果的不确定度

15s

30s

枋料

着火/%

滤纸着火/%

着火/‰

滤纸着火/%

87

0

B

52

67

30

86

60

46

E

20

20

60

0

93

H

60

K

40

27

表B.5底部边缘点火—是/否试验结果的不确定度

30s

材料

着火/%

滤纸着火/%

着火/%

滤纸着火/%

0

82

B

0

48

25

86

57

D

0

22

E

44

44

F

91

95

GB/T8626-—2007/Iso11925-2:2002

表B.5(续)

15

30

材料

着火/%

滤纸着火/%

着火/%

滤纸着火/%

67

0

H

22

0

0

0

K

0

0

0

0

15

30

结论:

)每个制品的是/否试验结果一般是制品自身特性的函数,而不是试验方法的函数。然而,较低

的再现性可能是燃烧器的点火位置所造成的;不同的点火面积可能会导致不同的试验结果。

b)在点火时间15s和30s条件下,5的S/m和S/m在可接受范围之内。所有制品的标准偏

差也同其他燃烧试验方法的循环验证试验的标准偏差相似

本试验方法的相对重复性也在可接受范围之内。然而某些制品和参数的相对再现性数据

偏高

d)对于所有测试的t1值,其绝对重复性/再现性较好,均在3s~5s内。因此若1s值较小,则

r/R值较大,反之亦然。当4150大于10s,r/R值也较好。

20